7 Сетевой график ремонта агрегата. Расчет параметров графика

Сетевой график дает возможность, сохранив существующую на практике взаимосвязь составных частей исследуемого процесса, отобразить его во времени с необходимой степенью детализации.

В сетевом планировании рассматриваются два вида объектов, которые являются основными элементами сетевых графиков – события и работы.

Расчет сетевой модели сводится к определению следующих параметров сетевого графика:

— определение продолжительности критического пути и работ, лежащих на нем;

— установление наиболее ранних из возможных и наиболее поздних из допустимых сроков начала и окончания работ;

— определение всех видов резервов времени работ, не лежащих на критическом пути.

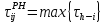

–ранний срок начала работы,

где: – продолжительность предшествующих работ;

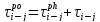

–ранний срок окончания работы,

где: – продолжительность данной работы;

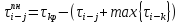

–поздний срок начала работы,

где: – продолжительность критического пути,

–продолжительность последующих работ;

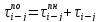

–поздний срок окончания работы;

–резерв времени пути,

где: – продолжительность пути;

–свободный резерв времени,

где: – раннее начало последующих работ.

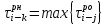

Рис. 5 Сетевой график капитального ремонта моталки

Таблица 2. Перечень ремонтных операций

2. Сетевая система планирования и управления ремонтом тепловозов, элементы сетевого графика.

Одним из вариантов календарного планирования производственного процесса является система сетевого планирования и управления (система СПУ).

Система СПУ – это одно из наиболее эффективных направлений в научной организации труда. В системах СПУ исходный план строится в виде сетевого графика (сети), наглядно отображающего порядок выполнения отдельных операций, предусмотренных планом, во времени, а также связи между ними.

Системы СПУ дают возможность гораздо точнее, чем обычные системы планирования, определять потребности в ресурсах в различные периоды выполнения плана, концентрируют внимание руководителей на работе наиболее важных участков, являющихся в данный момент более узким местом в выполнении плана.

Методология СПУ охватывает все основные этапы проектирования и реализации производственного процесса:

– разработку сетевого графика,

– оценку степени выполнения комплекса работ во время выполнения процесса.

Сетевым графиком (сетевая модель, сеть) называется информационная математическая модель (направленный граф), которая дает наглядное представление об организации производственного процесса во времени и позволяет рассчитать все необходимые ресурсы на его выполнение.

Для построения сетевого графика используют небольшое число элементарных понятий и соответствующих им графических элементов.

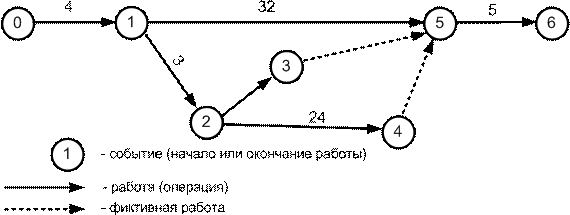

Сетевая модель изображается в виде совокупности ограниченного числа кружков, попарно соединенных между собой стрелками (рис. 4.4).

Рис 1. Сетевой график (сетевая модель, сеть)

Событие определяет начало или окончание некоторой работы, но не сам процесс выполнения ее. На него не требуется расходов ни времени, ни ресурсов. В сетевом графике событие обозначают кружком, внутри которого ставят его номер.

Операция (работа) представляет собой реальный процесс выполнения некоторой работы, на который расходуются время, рабочая сила и материалы, используются оборудование или другие ресурсы. В сетевом графике операцию (работу) обозначают стрелкой, соединяющей два события.

Фиктивная операция (работа) или «ожидание» – это процесс, требующий определенного времени без затраты каких-либо ресурсов; чаще всего – это технологические перерывы или просто зависимость между двумя событиями. Она обозначается в сетевом графике штриховой стрелкой.

Критический путь – это непрерывная последовательность операций и событий от начального до конечного события, требующая наибольшего времени для ее выполнения.

Временные оценки – цифры, показывающие продолжительность тех или иных работ, увязываемых в сетевом графике.

Сетевая модель строится на основе определителя ремонта узла, агрегата или всего локомотива.

При построении сетевого графика необходимо руководствоваться следующими правилами:

– операции должны следовать в порядке, обусловленном их технологической взаимосвязью;

– конечное событие наступает после выполнения всех работ, входящих в него;

– в сети не должно быть событий, имеющих одинаковое обозначение;

– на сетевой модели не должно быть замкнутых контуров;

– только критический путь сетевой модели не содержит фиктивных работ.

Построение сетевой модели выполняют в два этапа. Сначала строят исходную модель, на которой указывают детальную информацию о составе каждой работы и каждого события. На исходной сетевой модели указывают возможно полно состав операций, формулировки условий свершения событий и оценки затрат оперативного времени. Затем, после тщательной проверки модели, предварительной её оптимизации и укрупнения строят расчётную сетевую модель, на которой указывают только краткое наименование работ, их трудоёмкость и номера событий.

Расчётная сетевая модель – это модель, по которой производится математический расчёт всех параметров производственного процесса.

Расчетная модель вычерчивается слева направо, в масштабе времени, нумерацию событий следует осуществить после построения сети.

Особое внимание при проверке сетевой модели следует обратить на участки «разветвлений» и «стыковки» работ. Стыковка нескольких параллельных ветвей производится с помощью фиктивных работ, соединяющих завершающие события каждой ветви с завершающим событием самой длинной ветви.

3.Основные и вспомогательные цехи тепловозоремонтного завода, описание производственного процесса.

Тепловозоремонтные заводы предназначены для капитального ремонта тепловозов, их модернизации, а также для ремонта тепловозных деталей и агрегатов по заказам депо. Тепловозоремонтные заводы также производят запасные части для смежных заводов по плану кооперации и для железных дорог для нужд эксплуатации.Тепловозные депо и тепловозоремонтные заводы являются самостоятельными социалистическими предприятиями железнодорожного транспорта, основанными на социалистической собственности на средства производства, предназначенными для выполнения ремонтных работ и производства запасных частей в соответствии с государственным планом. Эти предприятия обладают хозяйственной самостоятельностью в пределах, предусмотренных законодательством, и характеризуются производственно-техническим, организационно-административным и экономическим единством.

Производственный процесс представляет собой совокупность взаимосвязанных частичных процессов; основных, вспомогательных и обслуживающих, в результате которых исходные материалы и полуфабрикаты превращаются в готовое изделие. Основным является технологический процесс производства изделий, в результате которого изменяются форма, размеры, состояние поверхности, механические, физические или иные свойства заготовок и деталей, а также формируются из них агрегаты. Вспомогательными процессами являются процессы изготовления на данном предприятии инструмента, приспособлений, штампов, моделей, а также ремонт оборудования, зданий и сооружений, производство электрической энергии, сжатого воздуха, пара и т. п. К обслуживающим процессам относятся технический контроль качества продукции, складские операции и т. д. Структурной единицей технологического процесса является технологическая операция. Она выполняется над одним или несколькими одновременно обрабатываемыми объектами (заготовкой, деталью, агрегатом), на одном рабочем месте (станке, прессе, конвейере и т. п.), одним или группой рабочих либо в условиях автоматического производства под наблюдением оператора. Операция как часть технологического процесса характеризуется неизменностью объекта обработки, рабочего места и исполнителей. В зависимости от степени машинизации процесса различают следующие виды операций:

ручные — выполняемые вручную с использованием простого или механизированного инструмента (например, слесарная опиловка, ручная формовка и т. п.);

машинно-ручные — осуществляемые с помощью машин, но при непосредственном и непрерывном участии рабочих (например, обработка деталей на металлорежущих станках с подачей инструмента вручную и т. п.);

машинные — выполняемые с помощью машин с ограниченным участием рабочих (например, обработка деталей на универсальных металлорежущих станках, когда участие рабочего сводится к управлению станком, установке и снятию деталей и выполнению только контрольных промеров);

автоматические — осуществляемые на автоматическом оборудовании (например, обработка деталей на станках-автоматах или автоматических линиях без участйй рабочего, на станках с числовым программным управлением (ЧПУ), с применением робототехнических комплексов).

Для организации и экономики производственного процесса большое значение имеет длительность производственного цикла, т. е. период времени между началом и окончанием производственного процесса изготовления одного изделия (заготовки, детали, агрегата, машины) или партии деталей, т. е. как организовано движение производственного процесса во времени.

Большое значение имеет также производственная структура завода и цехов. При построении производственной структуры учитывают конструктивные и технологические особенности продукции, масштаб производства по отдельным видам изделий. Это обусловливает взаимосвязь отдельных цехов и участков, т. е. устанавливает движение элементов производственного процесса в пространстве.

Производственный цикл включает в себя время выполнения технологических и транспортных операций, технического контроля, перерывов в работе, нерабочих, смен и времени межоперационных ожиданий.

Основными цехами завода являются тепловозный, тележечный, дизельный, электромашинный, электроаппаратный, цех гидропередач, колесный.

К заготовительным цехам принадлежат кузнечный и литейный, в группу обрабатывающих входят гальванотермический и механический. В группе основных цехов завода ведущее место занимает тепловозный цех, определяющий производственную мощность завода по выпуску тепловозов из ремонта. Поэтому внедрение в цехе передовой организации и технологии производства является одним из главных факторов постоянного роста объема выпускаемой продукции и высокой эффективности производства.

Группу вспомогательных составляют цехи: инструментальный, нестандартного оборудования, ремонтно-механический, энергосиловой, ремонтно-строительный, транспортный. Все цехи тепловозоремонтного завода хозрасчетные. Каждый работает по своему техпромфинплану. В основе организации производственного процесса заводского ремонта тепловозов лежит график СПУ. По сетевому графику, разработанному ПКТБ ЦТВР с учетом опыта Даугавпилсского ЛРЗ, поточно-конвейерная линия которого работает с тактом, равным 8 ч, простой тепловоза ТЭЗ в ремонте определен равным 8,7 сут. Сетевые графики являются основой оперативно-производственного планирования, предусматривающего выпуск продукции за смену, сутки и определяющего производственное взаимодействие всех бригад, участков и цехов, подчиняя их деятельность одной цели — выпуску отремонтированного тепловоза. При разработке сетевых графиков и графиков оперативно-производственного планирования необходимо соблюдать основные требования современного тепловозоремонтного производства — организацию ремонта на поточно-конвейерных линиях, работающих с регламентированным тактом; простой тепловоза в ремонте должен быть максимально коротким.

При разработке поточно-конвейерных линий (ПКЛ) по разборке, ремонту и сборке тепловозов необходимо предусматривать минимальное, но рационально необходимое количество позиций и такой такт работы ПКЛ, чтобы обеспечить выпуск из ремонта большего количества тепловозов при минимальном простое в ремонте. Такт работы ПКЛ определяет и годовую программу выпуска тепловозов из ремонта. На тепловозоремонтный завод тепловоз подается в недействующем (холодном) состоянии и принимается представителями завода — работниками бюро описи в день его прибытия. Приемка — сдача тепловоза оформляется двусторонним актом, в котором отмечается состояние тепловоза (пробег от предыдущего ремонта или постройки, выполненная модернизация и т. п.), вносится перечень недостающих или ненормально изношенных деталей и агрегатов. К акту прилагается перечень принятых с тепловозом технических документов, инструмента, инвентаря.

После приемки тепловоз подается в заводской парк ожидания ремонта, а затем в депо разоборудования для подготовки тепловоза к разборке. Разоборудованный тепловоз подают на разборку, т. е. на разборочную позицию поточно-конвейерной линии. Снятые с тепловоза на разборочных позициях агрегаты подаются для прохождения ремонта в основные цехи, откуда они после ремонта и стендовых испытаний поступают на сборочные позиции ПКЛ тепловозного цеха. Подача деталей и агрегатов на ПКЛ строго регламентирована по времени сетевыми и оперативно-производственными графиками. Собранный тепловоз подвергают реостатным испытаниям и пробной обкатке согласно утвержденным правилам и инструкциям. На отремонтированный тепловоз составляется акт сдачи и заполняются все разделы технического паспорта. Отремонтированный тепловоз отправляют заказчику — в депо приписки.